在夹具上对焊件夹紧有两个目的:

第一个是使工什的定位基准与定位元件紧密接触;

第二个是保持焊接或点)过程中零件位置不变动。要达到上述目的,必须研究解决夹紧力的数目、作用方向、作用点和力的大小问题。

丛原则上来说,一个零件若用六个支承钉进行定位,其夹紧力的数目也应当有六个,而且都应指向各个支承点。这样就能避兔夹紧力和支反作用力构成力偶,引起工件夹不牢,发生翻转或位置变动等不良情况。但是,从工件结构特点、工艺要求、简化夹具结构和操作方便等方面考虑,夹紧力的数目就可能多于六个或少于六个。

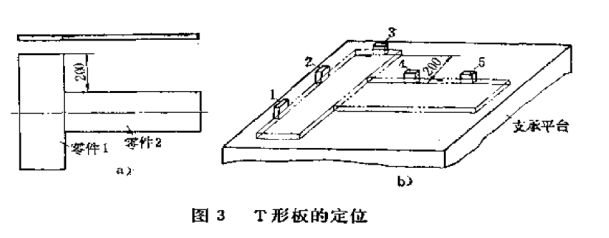

如图3所示的T形板,在平台上进行装配。如果这两个零件备料尺寸精确而又比较平直的话,就不必考虑夹紧的问题。因为工件不必翻转,它的自重就能保证与平台紧贴,由于零件小,人力也能使工件与挡铁靠紧。

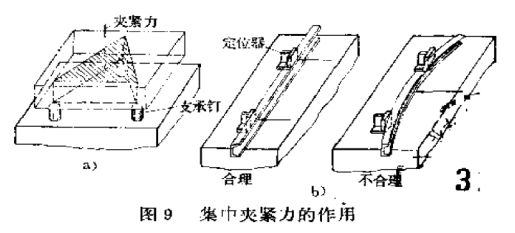

刚性较大的零件,在不至引起弯出变形的前提下,夹紧力的数目可以少于所用支承点的数目。这时力的作用点要落在支承点之润。例如,用三个支承钉支承一个铸钢件,并且用一个力夹紧付,这个夹紧力就应作用在这三个支承点所构成的三角形范围之内〔见图9a影线所示)。对于刚性小的零件,夹紧力最好指向定位器,若有困难,也尽量靠近定位器处。图9b示出夹紧力作用点的合理位置。如果有可能,集中的夹紧力,最好作用在工件上局部刚性较大的部位,以减少工件局部变形。

为了减少焊接过程中产生的约束应力,在某些安向要板平面内的纵向或横阿)上允许工件自由伸缩,在这些刀向工就不要夹紧。

利用焊接夹具防止角变形和弯曲变形比较有效,因此在焊接用的胎具上,就应根据这个特点去配置夹紧器。

确定夹紧力大小时,一般考虑下列因素:

1)夹紧力应能够克服零件上局部变形,这些变形不是因为长度的变长或缩短,而是因零件刚性不足,在备料(剪切,气割、冷弯、热煨等)、储存或运输过程中可能引起局部不平直。严重的必须经矫正后才能投入装配,因为强力装配要引起很大的装配应力。只有轻微的变形,才通过夹紧器去克服。例如圆筒体的卷圆,

不可避免要出现错边,卷阒过渡或卷圆不足的现象。在装配时,就要借助夹具对它进行拉、压、顶才能顺利地装配。

2)当工件在胎具上实现翻转或呵转时,夹紧力足以克服力和惯性力,把工件牢牢地夹持在胎具上。

3)需要在夹具上实现焊件预反变形时,夹具就得具有使焊件获得预定反变形量所需要的夹紧力。

4)夹紧力要足以应付焊接过程热应力引起的约束应力。并不是每一个夹紧器都会遇到上述受力情况。但是,从安全出发,应当全面考虑这些因素,把最不利的受力状态所需要的最大夹紧力确定下来,然后再增加一定安全余量,作为设计夹紧器构件的基本数据。